在之前的文章:钢结构高栓改进的若干方向,部分探讨了垫圈啃伤螺纹的问题,今天的文章将和大家分享最新的研究过程和成果,并顺便对起草中的GB/T1231提一点个人的看法。

一、垫圈卡螺纹的解决办法

垫圈卡螺纹是所有螺纹受伤中比较严重的一种工况。

解决方案两种,一种是螺母下垫圈取消内倒角,螺栓头下垫圈保留内倒角,并且螺栓头下垫圈可以不采用磷皂化工艺处理,这样两种垫圈可以用颜色来区分,并且螺栓头下垫圈摩擦系数大还能有效防止“跟转“。但这种方案缺点是一套连接副配两种垫圈,增加了制造厂、现场的管理难度。

在讨论新的GB/T1231标准时,最初的方案就是螺母下垫圈取消内倒角,螺栓下垫圈保留内倒角。为了区分这两种垫圈,采取在螺栓头下垫圈外侧刷红漆的方案。

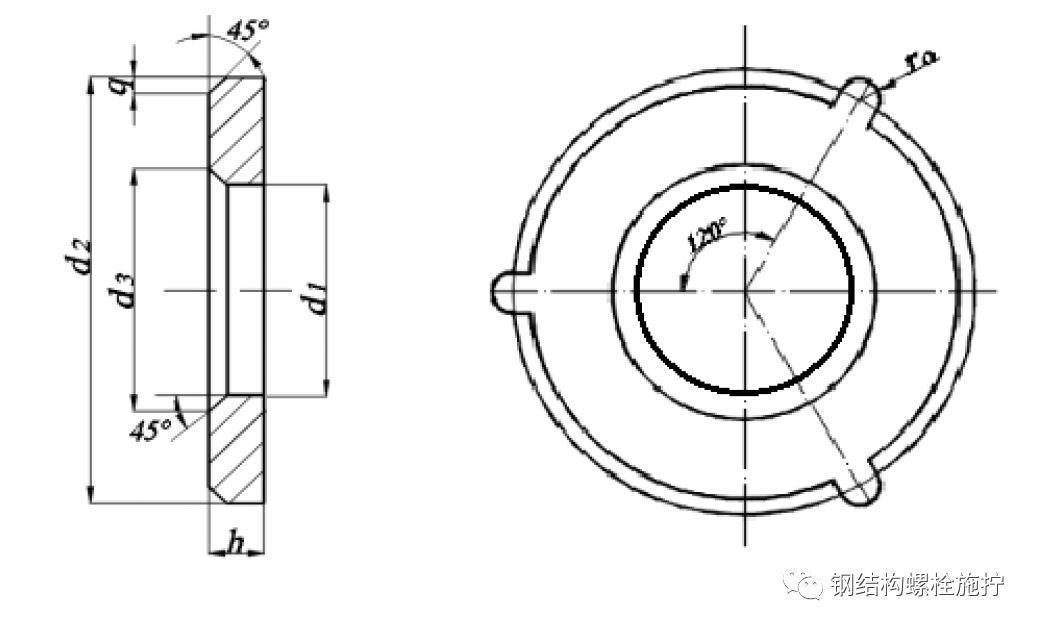

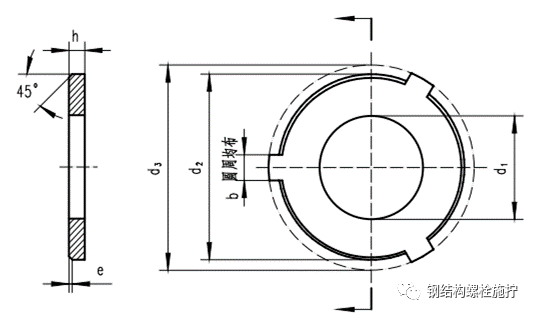

后期垫圈厂家建议将刷漆改为三耳垫圈如下图。

这种带耳垫圈和英国标准BS 4395-1,以及澳大利亚/新西兰标准AS /NZS 1252.1比较像如下图,但耳朵形状不同,功能不同,英标及澳标耳朵用来标识垫圈的级别,并且没有外倒角。

第二种方案是将垫圈加厚,国铁集团企业标准《铁路桥梁钢结构用高强度大六角螺栓连接副》(Q/CR 701—2019),采用这种方案。

需要说明的是,在发现垫圈啃螺纹后,我们在扭剪型螺栓试验时,同样发现有此问题。

另外,为了防止垫圈放反,需要在现有GB/T

1230标准垫圈下加外倒角,以方便在安装后检查。

二、卡螺纹解决之后的刮螺纹问题

在分析垫圈卡螺纹的原因时,我们采取了去掉内倒角,加厚垫圈,甚至采用专门的试验设备来消除反力臂偏载。但试验中,发现在螺栓水平安装时,垫圈仍然会刮伤螺纹,刮伤的位置仍然在垫圈处,且在正上方。分析原因是垫圈内缘落在螺纹上,拧紧时移动造成的,虽然是不如卡伤厉害,但依然有隐患,不够完美。

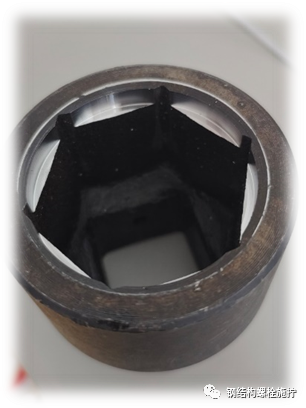

解决方案,首先想到的是在套筒上加一个垫圈定位装置如下图,

通过试验,发现问题基本解决,但又出现新问题:套筒和垫圈会发生相对位移,相互摩擦,会损伤套筒或垫圈,且消耗一定扭矩,造成预紧力偏小。但这个方案在手动工具预紧上,效果不错,并基本解决了扭剪型螺栓垫圈伤螺纹的问题。

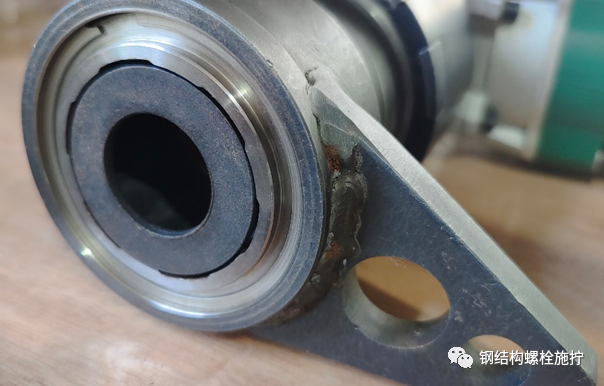

接下来的改进方案是在反力臂上加垫圈定位装置,因为反力臂在加载中基本不转动,不存在与垫圈的附加摩擦,反力臂定位方案基本完美解决了垫圈啃伤和刮伤的问题,但因为现有产品标准中,螺母的最大外径大于垫圈最大外径,定位装置需要考虑拧紧时对位问题和拧紧后干涉脱离的问题,结构比较复杂,后续建议修改标准,稍微加大垫圈的外径。最终定位装置及加上垫圈的效果如下图:

在反力臂上加垫圈定位装置后,因为垫圈居中不会卡螺纹也不会刮螺纹,因此螺母下垫圈不需要取消内倒角,也就没必要分A、B两种垫圈,也不存在三耳垫圈了!转了一圈又回到了原点。

三、三耳垫圈的意义及对GB/T1231修改的建议。

上文提到为了解决垫圈伤螺纹的问题,只要改进工具,其实可以不用三耳垫圈方案。那么三耳垫圈有没有优点呢,答案是有!

前期我们在做DTI垫圈试验时,发现欧美标准在检测DTI垫圈间隙时用到两种塞尺,需要区分DTI垫圈是否垫在转动部件下面,如果使用三耳垫圈代替普通垫圈放在DTI垫圈上,并使用专门的套筒,可确保三耳垫圈不转动,那么DTI垫圈的检测塞尺只需要一种!同时可以将反力克服在垫圈上,如果GB/T 1231采用这种垫圈,有如下三个优点:一是垫圈不跟转;二是正、反力同轴不偏载,螺栓不偏移;三是节点螺栓布置可以不考虑螺栓之间互为反力,有些接头可以采用单个螺栓,或者螺栓间距可以比较大。

但这种垫圈耳朵形状是矩形,和起草中的GB/T1231略有不同。

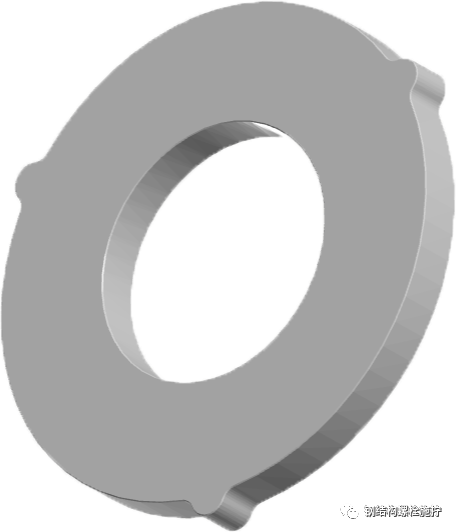

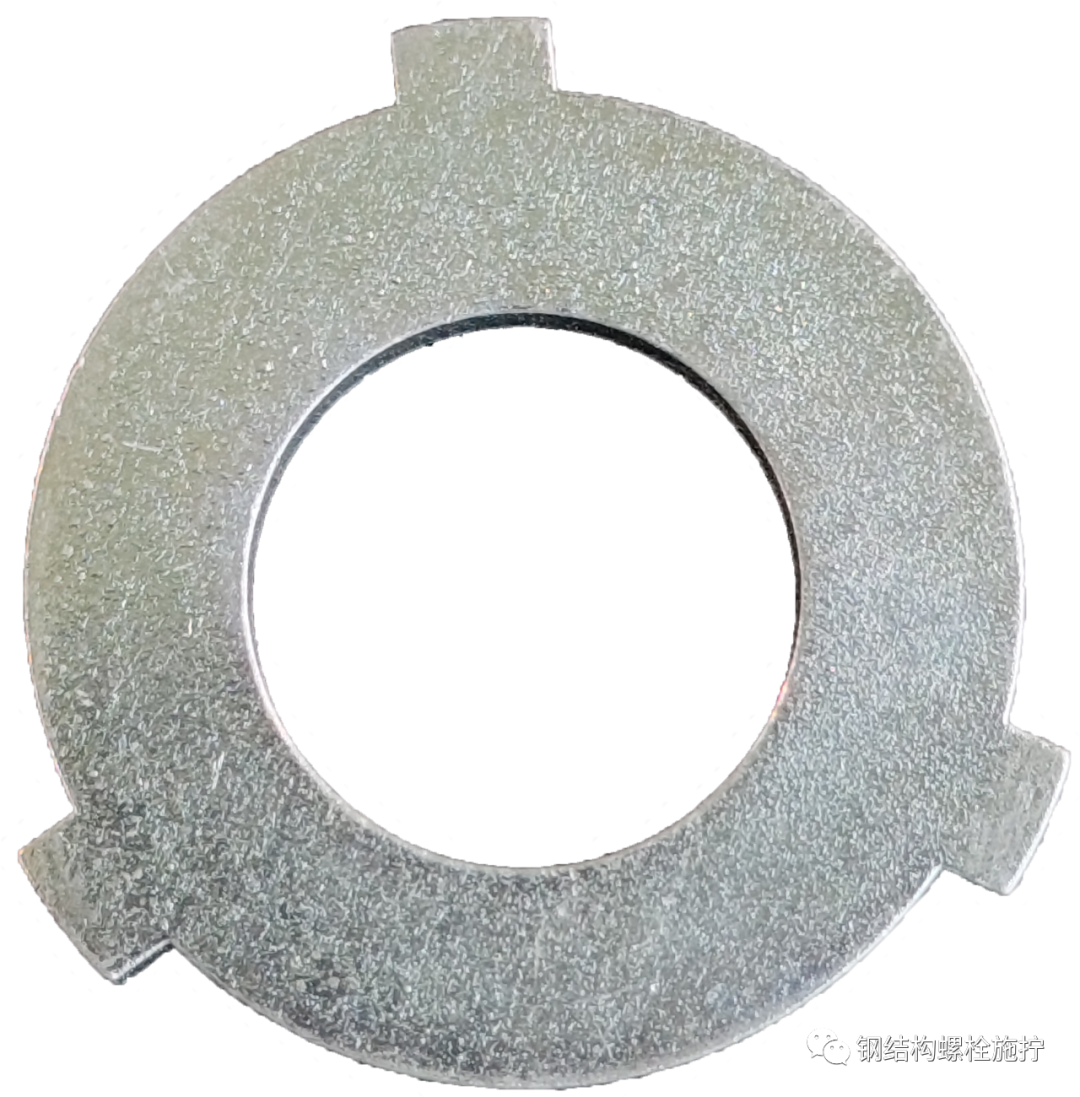

实物如下图:

这种垫圈配合专门的反力机构,也能起到自反力的作用,如下图,垫圈和扳手的反力臂管配合,可以取消反力臂,并保证反力同轴,还能解决垫圈伤螺纹的问题。当然三耳垫圈也有一个缺点,必须预拧紧,就是欧盟规范里面的“snug-tight”。试验时,我们一般使用工地常用的烟斗扳手预拧紧。其实这个也不算缺点,过去在工地现场培训时,为了防跟转,通常也要求工人用手动扳手预紧一遍螺栓,只不过国内所有施工规范都没有像欧标那样明确规定。

基于以上几点,对起草中的GB/T1231,我建议三耳垫圈可以考虑改半圆形为矩形。

对GB/T1231另外一个修改建议是适当提高螺母尺寸精度。目前带扭矩传感器采用伺服电机的工具已经开始在钢结构行业应用,扭矩的控制精度和稳定性相对电流型工具,提高了一大步。但是要进一步提高扭矩的控制精度,就需要提高螺母尺寸精度,最重要的螺母孔与螺母六角的同轴度,螺母孔与螺母支撑面的垂直度两项,其次是适当缩小六角的对边的公差。我们已经通过试验验证,在保持其他条件不变的情况下,仅仅通过每次原地转动螺母的60°,工具的控制精度就会发现周期性的波动,经过标识后,会发现在螺母某个边控制精度劣化,转6个60°回去,精度会依然劣化。

四、关于自反力螺栓

随着人口红利的消失,以及智能化的发展,钢结构螺栓使用机器人施拧是大势所趋,从目前其他行业的应用看,现有容易跟转需要卡游的螺栓连接副需要两个机器人协同作业,受空间和成本限制,肯定不适用,并且落座点法、斜率法等更好的施拧工艺,也需要螺栓不能跟转,因此自反力螺栓将是未来钢结构高栓的发展方向。

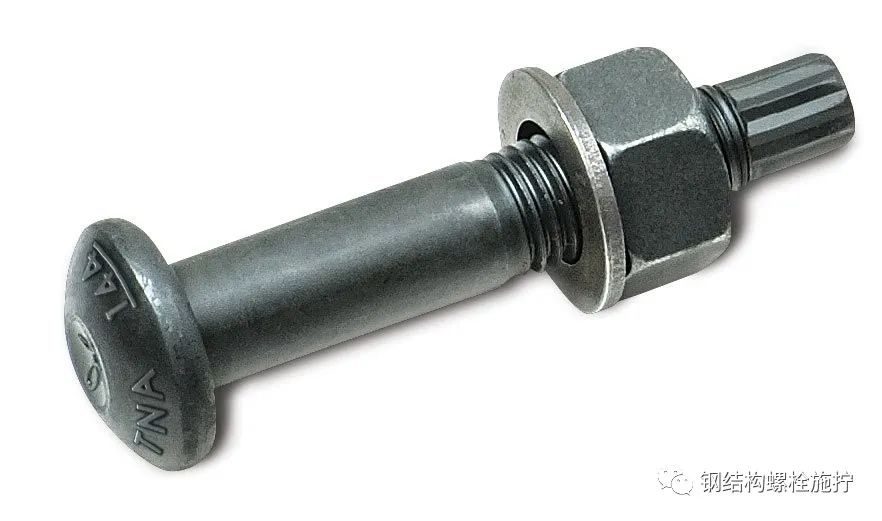

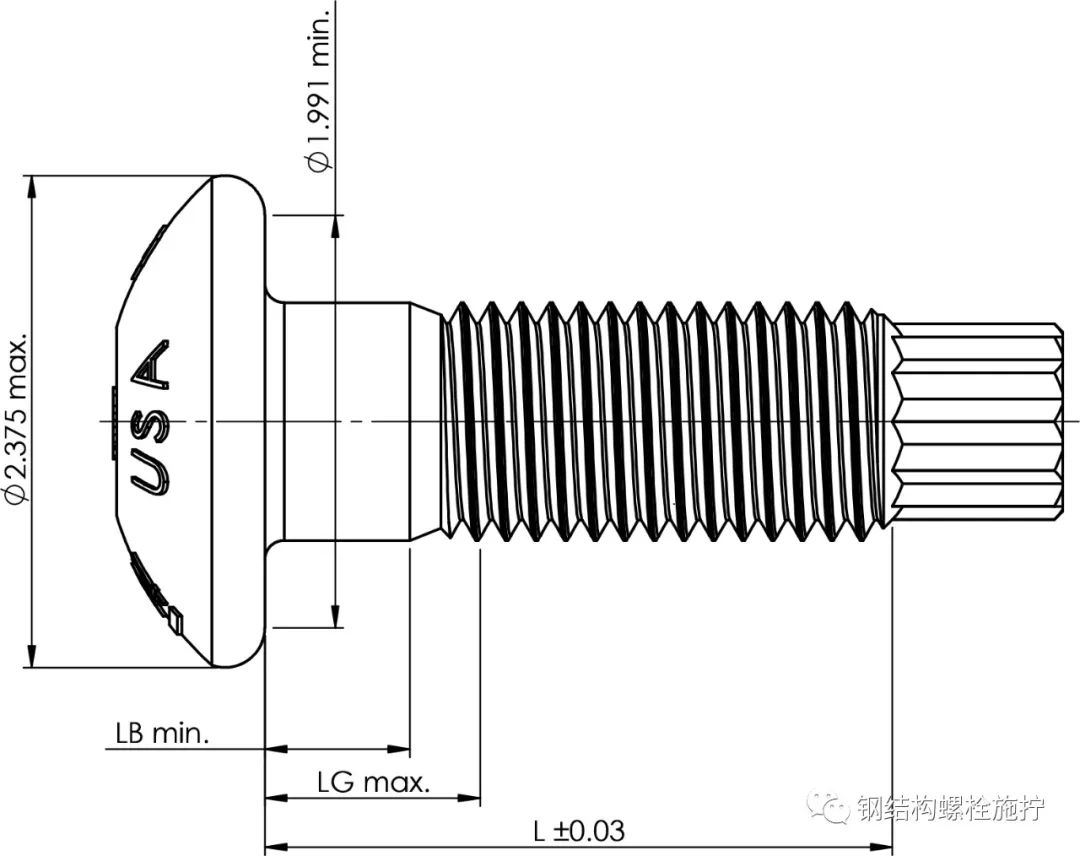

目前钢结构行业比较成熟的是美标ASTM

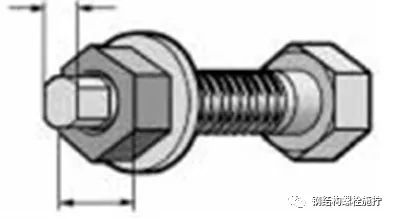

F3148-17a,在北美已经有不少案例,螺栓成品如下图:

外形和扭剪螺栓很像,只不过颈部没有刻槽。

其他行业目前已经广泛使用各种自反力螺栓,还有把自反力部位加工成外四方、外六方,甚至有内四角、内六角的。下图是汽车行业的减震器螺栓,反力部分是将螺栓头部圆形加工了两个边。

这种形式的螺栓也应用于汽车的其他部位:

还有其他类型的头型

:

需要说明的是,各种自反力螺栓,螺母下垫圈水平安装时,仍然要考虑螺纹的损伤问题,可以通过工具的定位机构解决。

五、总结

在钢结构中,后期会因为节点密封失效,雨水侵蚀,高栓极易在受伤处发生应力腐蚀断裂,收集现有服役桥梁断栓,也支持这一结论。目前铁科院有团队在解决长效密封的材料问题,桥科院有团队在解决螺纹损伤防腐涂层自修复问题。本文主要探讨的是如何通过施工工具的改进,来防止垫圈对螺纹的损伤。

在2023年某正在施工的桥梁,因各种原因需要拆除更换终拧后的高栓3100套,我们发现拆下的高栓中,在垫圈位置的螺纹损伤超过2000套!因此避免垫圈损伤螺纹有一定现实意义。